ZWP1000型臥式振動卸料離心脫水機通過利用遠共振線性振動原理,采用橡膠彈簧、整體支座、特殊密封結構和適當施加主軸承預緊力等技術措施,解決了老式臥振存在的振動參數不穩定、主軸承和彈簧易損壞、支座易開裂和箱體漏油嚴重等問題,提高了設備工作可靠性。

1 前 言

目前,國內選煤廠對13~0.5mm粒級末煤的脫水主要使用臥式振動卸料離心脫水機(簡稱臥振離心機)和立式刮刀卸料離心脫水機。與立式刮刀卸料離心脫水機相比,臥振離心機具有占用空間小、重量輕、能耗低、易磨損件少、篩籃更換方便和對煤的粉碎率低等特點。但是,國產臥振離心機在使用中普遍存在著振動參數不穩定、主軸承和彈簧易損壞、支座易開裂和箱體漏油嚴重等問題。鑒于上述情況,煤科總院唐山分院承擔了“提高臥式振動離心脫水機工作可靠性的研究”課題,并列入國家“九五”攻關項目。新研制的ZWP1000型臥振離心機于1998年9月安裝在開灤礦務局趙各莊礦選煤廠生產系統,至今已正常運轉半年多,未發生故障,脫水效果良好,各項技術性能指標均達到了攻關目標的要求。課題于1999年2月通過國家煤炭工業局現場技術鑒定,鑒定認為:整機技術性能達到了國內領先水平,可以定型,批量生產,推廣應用。

2 工作原理

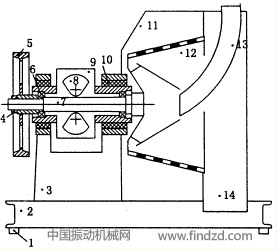

ZWP1000型臥振離心機(圖1)工作時篩籃既繞軸線旋轉又沿軸向振動,濕煤經過給料管進入篩籃的底部形成一個煤層,煤層在離心力和振動力共同作用下,貼著篩面均勻地向篩籃大端移動,在移動過程中,煤中的水透過煤層和篩縫甩到機殼內,流向排液口排出,脫水后的煤從篩籃大端甩出,落入排料口向下排出。

圖1 ZWP1000型臥振離心機工作原理圖

1—隔振橡膠彈簧;2—機架;3—支座;4—盤形彈簧;5—皮帶輪;6—主軸承;7—主軸;8—激振器;9—箱體;10—連接彈簧;11—機殼;12—篩籃;13—給料管;14—排料口

3 技術特征

ZWP1000型臥振離心機的主要工藝指標及地腳、外部連接尺寸與老式臥振離心機(WZL1000型)相同。其技術特征見表1。

表1技術特征

項 目 數 值

入料粒度(mm) 0.5~13

入料水分(%) <30

處理能力(t/h) 100

產品外在水分(%) 5~9

篩籃大端直徑(mm) 1000

篩籃半錐角(°) 13

篩網縫隙(mm) 0.5

篩籃轉速r/min 380

振動頻率(Hz) 23~28

單振幅(mm) 2~3

主電動機功率(kW) 22

振動電動機功率(kW) 5.5

外形尺寸(mm) 2150×1875×1765

機器重量(kg) 2680

4 振動系統研究

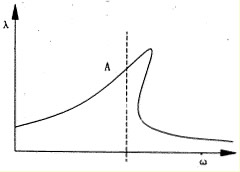

老式WZL1000型臥振離心機采用的是慣性激振的非線性振動系統。該振動系統特性曲線見圖2,A點是其工作點,離心機在近共振區工作,其振幅受動力學參數的影響很大。當離心機入料方式和入料量發生變化時,都會引起離心機振幅的改變,這就需要有經驗的技術人員隨時調整振幅。振幅的調整是比較麻煩的,給生產帶來很大的不便。

圖2 WZL1000振動系統特性曲線

ZWP1000型臥振離心機則采用了慣性激振的線性振動系統。該振動系統特性曲線見圖3,圖3中A點是其工作點,離心機遠離共振區工作,其振幅受動力學參數的影響很小。即使離心機入料方式和入料量發生較大變化也不會引起離心機振幅的明顯變化。該機振幅穩定,不需調整,從而解決了老式臥振離心機振動參數不穩定,調整頻繁而且困難的問題。

圖3 ZWP1000振動系統特性曲線

5 關鍵部件的研究設計

5.1 連接彈簧設計

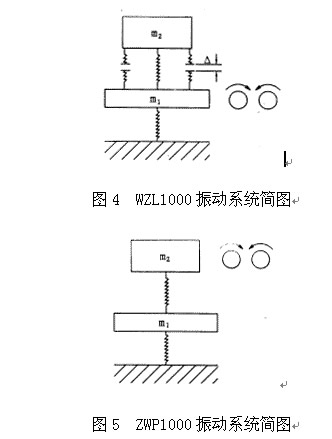

臥振離心機振動系統系雙質量振動系統(圖4、圖5)。它的關鍵部件是第一質量m1(機殼、支座和機架等)和第二質量m2(篩籃、主軸和激振器等)之間的連接彈簧。通過分析發現,該彈簧同時受到三個方向的負荷,其一是振動系統彈性力;其二是第二質量m2的重力和皮帶拉力等組成的徑向合力;其三是振動電機皮帶拉力產生的旋轉力矩。老式WZL1000型臥振離心機采用金屬板彈簧作為連接彈簧,這種彈簧只在離心機軸線方向有較好的彈性,其他方向彈性很差,當機體由于物料不平衡產生橫向晃動時金屬板彈簧很容易損壞。為此,我們依據橡膠彈簧能同時承受多個方向負荷的特點,設計了橡膠彈簧作為ZWP1000型臥振離心機的連接彈簧,從而解決了WZL1000型臥振離心機連接彈簧易損壞的問題。

5.2 主軸承計算

臥振離心機采用一對推力向心球面滾子軸承(圖1),用以支承主軸旋轉和承受主軸上各零件產生的軸向慣性力。由于軸向慣性力的方向是變化的,所以在主軸末端用圓螺母和盤形彈簧將主軸承內外圈預先壓緊,并使預緊力大于軸向慣性力,以防止離心機工作時主軸承內圈和外圈分開發生撞擊而損壞。但是,預緊力不能太大,否則將會降低主軸承的使用壽命。經過分析計算發現,WZL1000型臥振離心機主軸承易損壞的主要原因是所加的預緊力不合理,軸承承載能力明顯不足。因此,ZWP1000型臥振離心機采取了適當施加主軸承預緊力和選用高質量軸承兩項措施,顯著提高了主軸承使用壽命。

5.3 支座和密封結構設計

為了解決WZL1000型臥振離心機支座易開裂的問題,ZWP1000型臥振離心機把支座設計成整體結構,并且把原來兩支座之間的振動電機移到外面。這樣,既增加了支座強度,避免了支座開裂現象,又使得振動電機的調整方便易行,杜絕了由于振動電機調整不當而被燒毀的現象。

WZL1000型臥振離心機箱體漏油嚴重,主要是因為其密封點多、密封措施不得當以及密封件不合格等原因造成的。為了解決這一問題,ZWP1000型臥振離心機采取了以下幾項措施:①用橡膠彈簧取代WZL1000型臥振離心機金屬板彈簧,減少密封點;②動密封處采用特殊的密封結構,加強密封措施;③選用高質量的密封元件。

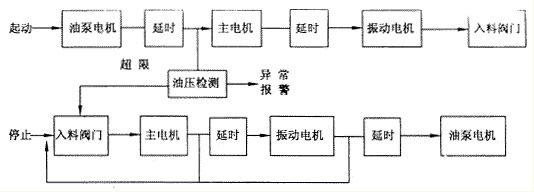

6 電控系統研究

研究發現,臥振離心機的一些故障是由于離心機不按順序起停車以及缺少電器保護措施造成的。為此,研究了一套臥振離心機電器控制系統(圖6)。該系統能實現以下功能:①按順序自動啟車;②按順序自動停車;③如果其中1臺電機因故停止,其它電機也停止并且關閉入料閥門;④當油壓不在0.05~0.5MPa正常范圍內時報警,即油壓低于0.03MPa或高于0.55MPa時,則離心機按順序自動停車并關閉入料閥門;⑤當任何一個電機過電流時,離心機按順序自動停車并關閉入料閥門。

圖6 電控系統示意框圖

7 工業性試驗

7.1 試驗條件

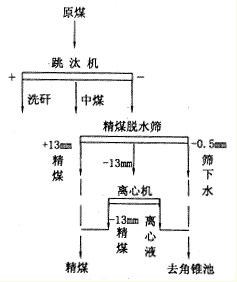

開灤礦務局趙各莊礦選煤廠設計年處理能力為210萬t,工藝上采用重介排矸、跳汰、浮選聯合流程,跳汰精煤入雙層分級篩,0.5~13mm末精煤入臥振離心機脫水。該廠末精煤脫水工藝流程見圖7。

圖7 趙各莊礦選煤廠末精煤脫水工藝流程圖

趙各莊礦選煤廠裝備5臺WZL1000型臥振離心機用于末精煤脫水,但該設備故障率高,經常影響選煤生產。該廠1998年9月拆除了2號位離心機,安裝了1臺ZWP1000型臥振離心機,使用情況良好,至今未發生故障,用戶非常滿意。

7.2 機械性能檢測

“國家選煤機械質量監督檢驗中心”對ZWP1000型臥振離心機機械性能進行了全面檢測。結果是該機各項技術性能指標均達到了設計要求,其中機器噪聲和軸承溫升兩項指標比WZL1000型臥振離心機顯著降低:

噪聲:ZWP1000型臥振離心機的噪聲為84.5dB(A),降低了約15dB(A)。

軸承溫升:ZWP1000型臥振離心機軸承溫升為28℃,降低了約12℃。

7.3 工藝效果檢查

在生產過程中,曾經6次對ZWP1000型臥振離心機工藝效果進行全面采樣分析(表2)。表3、表4分別為第6次試樣的篩分及小篩分試驗結果。

表2 離心機工業性試驗結果(%)

表3 離心機入料和產品篩分結果

粒 級(mm) 入 料 產 品

γ Ad γ Ad

13~6 18.63 10.41 15.71 10.16

6~3 20.59 9.96 22.86 9.47

3~0.5 51.96 10.52 54.29 10.04

<0.5 8.82 12.55 7.14 11.77

合計 100 10.56 100 10.05

表4 離心機離心液小篩分結果

粒級(mm) γ Ad

0.500~0.250 16.40 11.34

0.250~0.125 9.00 12.13

0.125~0.075 18.80 13.02

0.075~0.045 9.20 12.62

<0.045 46.60 19.38

合計 100 15.59

8 結 論

ZWP1000型臥振離心機是在WZL1000型臥振離心機基礎上研制的遠共振線性振動離心機,其主要工藝指標及地腳、外部連接尺寸與WZL1000型臥振相同,運轉可靠性較之顯著提高,無故障運轉時間在2000h以上。該機解決了現有國產臥振振動參數不穩定、主軸承和彈簧易損壞、支座易開裂和箱體漏油嚴重、可靠性不高等問題,是WZL1000型臥振的理想替代產品。

該機用于趙各莊礦選煤廠-13mm末精煤脫水,處理能力達到80t/h以上,產品水分為6.1%~7.5%,平均離心機液濃度為4.39%,平均脫水效率71.63%,工藝指標優良。

該機振動系統和結構設計合理,運轉平穩可靠,噪聲低,這對減少選煤廠設備維修量和降低選煤廠噪聲有著重要意義。