原始地貌覆蓋層較厚,剝離巖石進入移動破碎站導致了骨料含泥量過高,粉塵污染嚴重,嚴重影響了環境和工人身體健康。如將含土骨料再進入固定式粗破系統破篩分,將增加轉運工序、提高固定破負荷并降低總體的破碎效率。針對生產線粉塵污染,和移動破碎站的含泥量大的問題進行技術研究,選擇合理方案,改善了勞動環境、提高移動式破碎站的生產效率。

1工程概況

天水市麥積區南集鎮砂石骨料采石場為麥積區周邊建設提供建筑石料,礦山開采量約為200~300萬噸/年。礦區主要由巖漿巖及變質巖組成,裂隙較發育,礦山上部表土層較厚,部分巖層風化嚴重。又因礦區內年降水量分配不均,長期處于缺水狀態,骨料含泥量與粉塵的問題突出。

該工程現有一套固定式粗破系統設計產量為70萬噸/年,和一套120萬噸/年移動破碎站。該砂石骨料工程要求粗破后成品骨料規格控制在5-200mm之間,且骨料含泥量在0.5%以下。

2固定式粗破系統

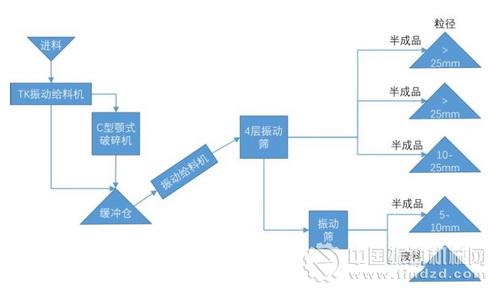

圖1 固定式粗破系統工藝流程圖

該固定式粗破系統采用干式工藝,原礦經C型顎式破碎機破碎后,通過4層振動篩篩分成3類骨料半成品(粒徑5~10mm、10~25mm、25mm~200mm)和廢料(粒徑5mm以下)。

2.1問題分析

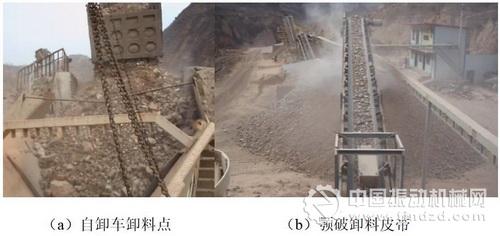

固定式粗破系統運行時,粉塵污染嚴重,主要產生在進料口和各碎石落料點,例如圖2中的自卸車卸料點、顎破卸料皮帶。

圖2 固定式粗破系統粉塵污染

2.2解決方案

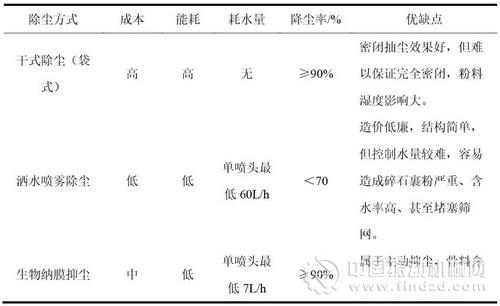

目前干式生產主要采用的除塵技術有以下幾種方式,見表1。

表1 常見干式生產除塵技術對比

由于該固定式破碎系統采用袋式除塵造價過高,難以完全密閉,且受長期缺水的困擾,因此采用生物納膜抑塵技術。經調研,生物納膜抑塵技術目前逐步成熟應用在各地污染嚴重的礦山破碎系統中。

生物納膜抑塵系統通過純生物納膜抑塵劑和水進行配比融合,再經由高倍發泡系統打出抑塵泡沫,噴灑至礦石表面。高倍抑塵泡沫將礦石進行包裹、黏附,形成致密抑塵阻塵膜,能有效阻止礦石在破碎過程中的粉塵產生及擴散。

通過在固定式破碎進料口設置雙發泡系統,從破碎前的根源上抑制粉塵產生。并在各碎石落料點設置超聲波干霧抑塵系統,對粉塵進行捕捉沉降,集中解決生產過程中的沖擊粉塵問題,可有效地抑制了粉塵的擴散。相對于傳統的除塵方式,該方式效果更加明顯,除塵效率高達90%以上;且耗水量較低,適合現場缺水的情況;同時增加骨料平均含水量約2‰,消除了因物料過濕,導致堵塞篩孔造成篩分效率低下等問題。

3移動式粗破系統

移動破碎站選用KE1100-1型輪胎式顎破移動站,主要配置為棒條給料機和PEW1100顎式破碎機。該破碎站提升了礦區骨料的產量,并可隨著原礦開采面的推進而移動,大大降低了運輸費用。由于該移動破碎站僅配置預篩分和粗破,無法將原礦中含泥量較高的碎石完全篩分出,導致骨料含泥量高。且該移動破碎站未采取任何除塵工藝,粉塵污染嚴重影響了環境和操作人員的身體健康。

粉塵問題可參照固定式粗破系統進行解決,下面重點介紹含泥量的解決方案。

3.1問題分析

在國家和行業標準中含泥量都有嚴格的限制,如《GB/T 14684-2011 建設用砂》規定天然砂的含泥量應不大于5%,《GB/T 14685-2011 建設用卵石、碎石》規定石子的含泥量應不大于1.5%。含泥量過大會降低水泥石與骨料間以及水泥石本身的的黏結強度,導致混凝土強度降低;導致氯離子擴散系數增大,混凝土抗滲性變差,從而影響混凝土的耐久性。

經檢測,該移動破碎站生產的骨料含泥量約為10%,遠高于國家標準。其骨料中的泥土顆粒為黏土礦物,主要成分為蒙脫土。蒙脫土具有強烈的吸水性和膨脹性,易造成混凝土結構體出現裂隙、裂紋和裂縫的現象。因此必須在破碎后將骨料中的泥土清洗干凈,目前骨料清洗設備主要采用螺旋洗石機,耗水量較大,生產能力在200萬噸/年左右的洗石機,耗水量約為200~250t/h左右,現場缺水情況嚴重,只能通過篩分的形式去除泥土,確保該骨料含泥量滿足產品需求。

3.2解決方案

方案1:在移動破前再增加棒條振動給料機

該方案在移動破碎站前增加棒條振動給料機,對進入移動破碎站的原礦進行預篩分。為了提高篩分率,設置兩段棒條并將棒條加長,且棒條開口設置為40mm~80mm,見圖3。預計可篩分出85%左右含泥原礦。

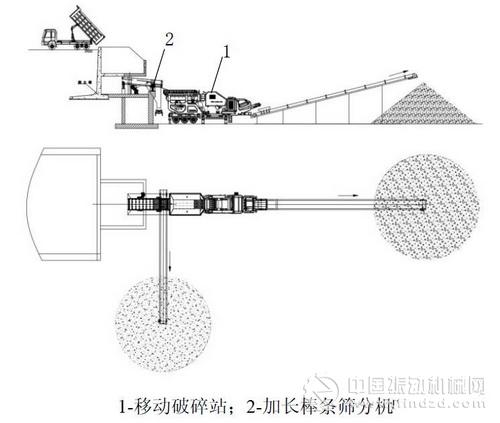

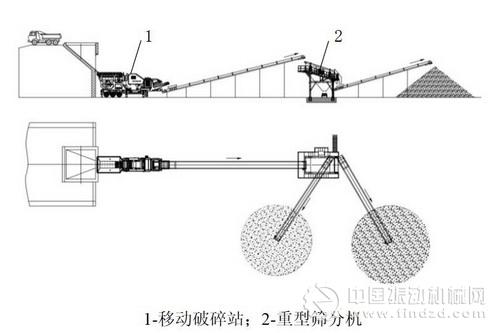

圖3 移動破增加重型篩分機方案

采用這種方案優點在于安裝布置方便,并可降低移動破碎機的負荷。但是棒條振動給料機主要功能是給料,篩分是次要功能,篩分效果較差,還需要再經固定破篩分后才能將含泥的細骨料完全篩出,增加了轉運成本和固定破碎系統的功耗,該方案不宜采用。

方案2:在移動破后增加一臺重型篩分機

該方案在移動破碎站后增加一臺重型篩分機,設置2層篩網,第一層篩網篩孔直徑為80mm,第二層篩孔直徑為20mm,再通過試驗篩分的效果后,可將第二層篩網篩孔直徑更換至15mm或10mm,見圖4。

圖4 移動破增加重型篩分機方案

采用該方案可將可將原料中較高的泥土的廢料全部剝離出來,篩分效率可達到95%,遠遠優于方案1,可使骨料含泥量滿足使用要求,故選擇方案2,僅僅需要多增皮帶一條。

4結論

(1)采用生物納膜抑塵技術可有效減少砂石骨料粗破系統生產線的粉塵,除塵效率高,能有效改善礦區的工作環境;用水量大幅度減少,適合礦區缺水環境;投資較低且后期維護方便。

(2)為移動破碎站后序工藝增加重型篩分機可有效篩分含泥廢料,使骨料含泥量滿足產品要求。

本文通過對降低粉塵和含泥量問題進行的技術研究,為解決砂石骨料粗碎系統的實際問題提供了較好的技術方案,為進一步實施和應用推廣奠定了堅實的技術基礎。